Introducción

A continuación se presentan las buenas prácticas logísticas, las cuales se enmarcar en manejo adecuado del producto desde su distribución hasta la logística de retorno de los elementos utilizados en su comercialización.

A continuación se presentan las buenas prácticas logísticas, las cuales se enmarcar en manejo adecuado del producto desde su distribución hasta la logística de retorno de los elementos utilizados en su comercialización.

Dada a la relevancia del costo que se genera en el desarrollo operativo del transporte de los productos hasta su destino, es importante el desarrollo de acciones que contribuyan a la disminución del impacto monetario generado.

En este sentido a continuación se presentan las actividades recomendadas para el mejoramiento de la operatividad del transporte.

Consolidación de Carga: La consolidación de la carga con productos que cumplan las mismas características con el fin de poder integrar una unidad de carga que permita la minimización de los costos de transporte del producto a su destino, en donde se pacten acuerdos de cumplimiento de requisitos técnicos, tales como la inocuidad del producto y la calidad del mismo, con el fin de no afectar los demás productos con los que se consolida la carga.

Seguridad de la Carga: Dada la consolidación de la carga de varios productores, es importante que se declare el transporte de la mercancía a quienes intervienen en la operación, con el fin de desarrollar la distinción de los productos pertenecientes a cada productor o acopiador y diligenciar el registro correspondiente que haya lugar.

Distinción del Producto: Dentro del medio de transporte utilizado es importante la distinción de producto mediante el uso de pallets que integren las unidades de carga, para la diferenciación con otras cargas posibles. Adicionalmente, la disposición de los productos debe contar con un sistema de aseguramiento de carga en conjunto con las estibas, que no permita el movimiento del producto y la posibilidad de pérdida del mismo.

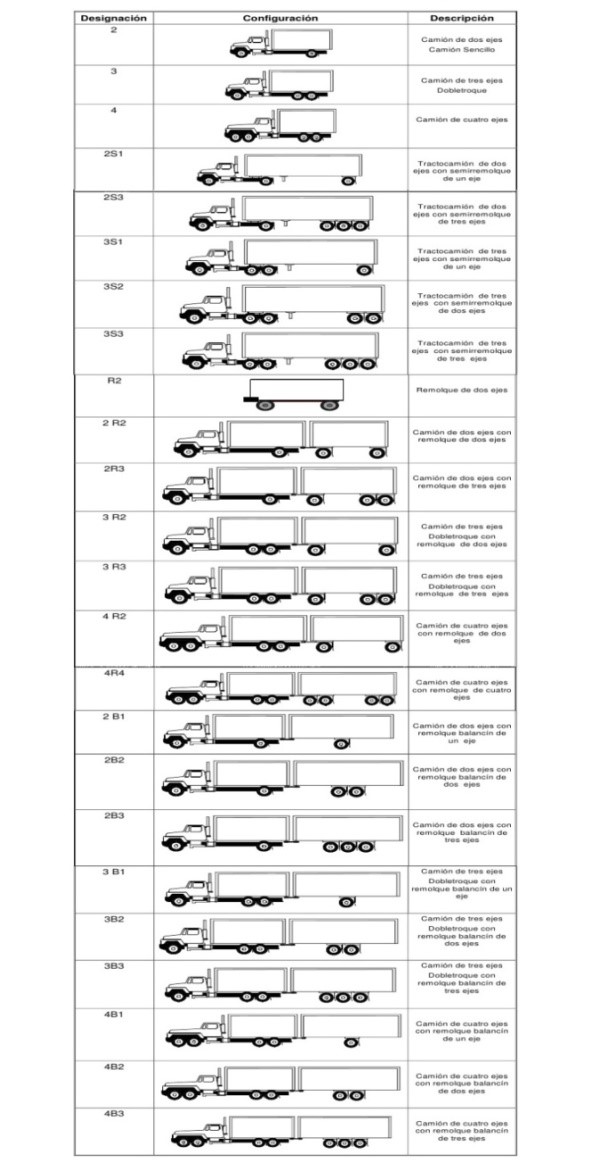

Definición del tipo de Transporte: Para la determinación del tipo de transporte a utilizar, es indispensable la planeación y programación de las unidades de carga a despachar, teniendo en cuenta el volumen y peso requerido para esta operación. A continuación se presentan los tipos de vehículos con su capacidad de carga.

Fuente resolución 4100 de 2004 Mintransporte

Es de gran importancia que se conozcan los requerimientos técnicos de los productos, de acuerdo a las especificaciones de aceptación de cada uno de los clientes, ya que cada uno de ellos presenta requerimientos diferentes, y a su vez especificaciones de no conformidad que afectaran la calificación total del producto.

En el manejo de productos es indispensable la selección y clasificación de productos sin mezclar productos defectuosos con productos no defectuosos en ninguna de las operaciones de manejo del producto, ya que los productos defectuosos conllevaran al deterioro de los demás productos, creando una contaminación cruzada y por ende el deterioro de la calidad. En este sentido los productos en mal estado deben ser desechados o utilizados en otro canal de aprovechamiento, y tener un registro de control de productos defectuosos sobre el lote manejado.

A continuación se presentan algunos indicadores recomendados para el control de productos defectuosos y devoluciones realizadas al centro de acopio o productor.

Una vez determinados los índices de productos defectuosos y devoluciones realizadas, es importante que se indaguen las posibles causas, ya que estas novedades generan sobrecostos y por consiguiente, disminución en el margen de utilidad esperado.

Para certificar las condiciones de entrega final de producto, es altamente recomendado que el transportista o representante del proveedor ante el cliente, tenga conocimientos acerca del manejo y manipulación de la carga y de producto específico, con el fin de que este pueda dar constancia de las condiciones en las que se transportó y entregó el producto. Algunos de los aspectos que deben ser tenidos en cuenta en este proceso son:

Claridad del concepto de entrega certificada de calidad, con los diferentes clientes y proveedores, ya que cada uno contiene requerimientos específicos según sea el caso.

Conocimiento en las prácticas de cargue, descargue y control del producto, dando cumplimiento a los formatos de registro exigidos para cada uno de los actores de la cadena. En este sentido es importante que el personal encargado tenga referencia de las buenas prácticas de manufactura y logísticas (BPM y BPL), además de la normativa complementaria que aplique al producto en específico que se trasnporta.

En cada una de las actividades desarrolladas para el despacho y recepción del producto, se debe realizar una coordinación continua y efectiva tanto con el personal del cliente como con el personal del operador del transporte, ya que la disminución de la manipulación y movimiento del producto tanto como evitar traslados innecesarios son vitales para la conservación de la carga (aspectos especialmente críticos de productos frescos como frutos y hortalizas). Por consiguiente, es importante llevar a cabo las siguientes actividades:

Partiendo del conocimiento de la cantidad de producto a despachar y los clientes a quienes se debe realizar la entrega, se precisa la asignación de los vehículos a utilizar y la determinación de la ruta a ejecutar, ya que es posible el despacho de productos a varios clientes (siempre que estos sean compatibles logísticamente) con la utilización de un solo automotor, para reducir los costos de transporte.

Aportar información previamente al cliente, de la cantidad de producto a despachar y la unidad de empaque manejado, con el fin de tener a disposición: a) elementos de cargue y descargue que permitan un manejo adecuado de la carga; b) formatos pertinentes para el control, verificación y trazabilidad del producto en la entrada; c) personal calificado para ejecución de la labor de descargue; y d) disponibilidad locativa para la ubicación de la carga.

En el caso de no contar con una flota de transporte propia, es indispensable tener a disposición la información de los tiempos estimados de cargue y descargue del producto, para así facilitarle al proveedor del servicio de transporte la programación del vehículo y del personal. En este sentido conviene tener una base de datos de los posibles proveedores de servicio y sus especificaciones técnicas.

Dado a que cada uno de los actores de la cadena requiere el manejo del registro de información en distintos documentos, es importante conocer los procedimientos que realizan cada uno de ellos, para facilitar esta labor. En este sentido se recomiendan las siguientes acciones:

Para la identificación de los productos se recomienda utilizar códigos registrados en las órdenes de compra del producto, y así no crear confusión en los registros de entrada y salida.

Manejar de manera concertada con los actores de la cadena códigos estándar en las diferentes unidades de empaque del producto, con el fin de evitar la duplicidad o sobre registro de información y facilitar su intercambio, a partir del uso de sistemas de información.

Ordenar la información de las remisiones de compra y factura acorde con los documentos de órdenes de compra del producto, para facilitar la verificación del despacho conforme a las especificaciones de compra.

El diligenciamiento de los formatos de registro, debe realizarse inmediatamente se finaliza el descargue del vehículo y la medición de las características de los productos, otorgando una copia al proveedor que le permita tener un control de la operación.

Dentro de la configuración de la carga, es necesario tener de base tres variables claves: volumen, peso y valor de la carga. Algunos de los productos manejados se determinaran por la capacidad de peso manejado por los vehículos y otros por el volumen disponible (Planear mi carga).

Para la determinación del tipo de automotor, se tiene en cuenta, entre otros aspectos la siguiente información:

Unidad de carga de producto

Peso total a transportar

Volumen de la configuración de carga

Requerimientos especiales del producto (si aplica) (Especificaciones de productos hortofrutícolas)

Valor de la carga para su aseguramiento

Para la operatividad en la cadena productiva, se debe desarrollar una matriz de operaciones cliente – proveedor, en donde se conozca la disponibilidad del horario de atención tanto administrativa como operativa en las labores de cargue y descargue, para facilitar la programación de actividades en periodos regulares y especiales (temporadas de cosecha o alta demanda de producto) y evitar así esperas, contratiempos y sobrecostos, para las partes involucradas.

Para la recepción de los pedidos, es indispensable conocer la forma de aprovisionamiento, los requerimientos de recepción para disposición del producto y las características de evaluación. Debe partir de la coordinación entre los actores de la cadena para el flujo continuo y efectivo de las operaciones.

Teniendo en cuenta que no todos los actores de la cadena productiva contemplan operaciones estandarizadas para la recepción de los productos, es indispensable el desarrollo de las siguientes acciones:

Estimar el tiempo de entrada para la operación de recepción

Alistar los formatos de registro de entrada de producto

Verificar las especificaciones técnicas a evaluar del producto

Alistar las instalaciones locativas de acuerdo a los requerimientos del producto

Disponer del personal para la recepción, control y almacenamiento del producto

Mantener un programa de calibración de los equipos y herramientas de medición

Disponer de los formatos para la labor de recepción de producto

Disponer de las fichas técnicas de las unidades de empaque utilizadas

Uno de los objetivos primordiales de operación a lo largo de toda la cadena productiva es facilitar la trazabilidad del producto desde el proveedor hasta el cliente final, como el rastreo desde el consumidor final hacia el proveedor. Uno de los mecanismos ampliamente utilizados a nivel internacional es el uso de etiquetas anexas al producto en su unidad de empaque, embalaje y contenedor (si aplica). En éstas se identifica la información requerida por los clientes y la normatividad vigente (Empaques y embalajes).

Adicionalmente es importante definir una simbología que les permita a los actores de la cadena identificar los requerimientos técnicos del producto en su manejo para la conservación de su calidad. En este sentido la información mínima que debe contener la identificación del producto recomendada es la siguiente:

Código del productor

Código del proveedor

Código del lote

Fecha de salida del producto

Nombre y variedad del producto

Temperatura de almacenamiento

Peso del producto

Tipo de producto

Código de barras o QR

La información contemplada en la identificación del producto debe permitirles a los actores de la cadena tener referente de la trayectoria del producto y facilitar el diligenciamiento de los formatos de entrada y salida de su almacenamiento, Adicionalmente es indispensable desarrollar un sistema de control mediante el uso de lectores de códigos de barra o QR en el cual se encuentra la información de la trazabilidad del producto.

Una buena práctica constituye en dar un adecuado manejo al empaque y embalaje, una vez que se ha dado uso al producto. Es usual el retorno de elementos de empaque y embalaje a las unidades productivas que los generan para su reutilización o disposición final adecuada. Un buen ejemplo de esto es la comercialización de frutas y hortalizas, en donde se utilizan canastillas plásticas de diferentes especificaciones para el manejo logístico del producto, las cuales una vez cumplen su destino final de entrega, suelen retornar incluso a las fincas productoras o centros de acopio.

A continuación se presentan las acciones a llevar a cabo para el desarrollo de esta operación:

Programación de envíos y recepciones por parte del cliente, con el fin de realizar las estregas con disponibilidad de recepción de los productos una vez se realice el arribo al área, y se pasen los productos a otra unidad de empaque.

Coordinación con el cliente para realizar un cambio de empaques en reposición a los que se dan a disposición para el manejo de producto.

Crear un acuerdo de manejo de unidades de empaques en inventario, con el fin de dar un tránsito continuo en las operaciones de despacho, en la cual el proveedor pueda contar con canastillas del cliente, supliendo la demanda de empaques de acuerdo a los niveles de comercialización

Tener presente alternativas de acción en los siguientes casos: a) Si hay escases en el material de empaque y embalaje de acuerdo a las necesidad de la carga, establecer acuerdos con transportistas o con el comprador final, para que se faciliten en calidad de préstamo estos materiales, con cargo a los costos de transporte, antes de asumir gastos de adquisición de más unidades; b) Si por el contrario hay redundancia en el material de empaque y embalaje, busque oportunidades de alianza con otros productores que manejen carga compatible para dar uso continuo de estos materiales, evitar su deterioro y que no terminen siendo una demanda permanente de espacio físico en las áreas de almacenamiento. En cualquiera de los casos, un aspecto que no pueden faltar es la ejecución de los planes regulares de limpieza y desinfección de empaques y embalajes en los materiales que aplique como canastillas y estibas.

Finalmente son muchos los factores que inciden en la apropiada operación de devolución de empaques, por lo que se recomienda tener en cuenta lo siguiente:

Coordinar la devolución de los empaques, bien sea una vez culminado el descargue del producto o las devoluciones periódicas de producto, utilizando los vehículos que han realizado el transporte con el fin de no generan gastos adicionales.

Desarrollar un plan de ruteo de los empaques utilizados, a fin de conocer el lugar final al cual fue destinado el empaque y conocer los responsables de las devoluciones.

Crear una política de calidad de empaques que involucre a todos los operadores de la cadena, en el cual su objetivo se fundamente en el buen trato y manejo de los empaques para no deteriorar su estructura que genere sobre costos, y adicionalmente la no compra de empaques usados o reciclados.

Desarrollar una retroalimentación del sistema, que permita el mejoramiento del manejo y devolución de empaques dando solución a las diferentes eventualidades que se puedan presentar.

Plataforma digital para el entrenamiento y la consulta de información relevante a los actores de la Cadena Hortofrutícola. Se desarrolló dentro del convenio especial de cooperación en C&T entre la Gobernación del Tolima y la Universidad de Ibagué, No. 1032-2013